世界初!グラフェン厚膜電極の製造に成功 マテリアルイノベーションつくばと大同メタル

次世代エネルギー革命への第一歩

株式会社マテリアルイノベーションつくばと大同メタル工業株式会社(代表取締役会長兼CEO 判治 誠吾)は共同研究開発の成果として、世界で初めてグラフェンを用いた画期的な厚膜電極の製造に成功し、従来の技術では実現が困難だったキャパシタの高エネルギー密度化を達成しました。

■ 背景と技術のブレイクスルー

近年、蓄電デバイスの進化が急速に進む中、高性能で持続可能なエネルギー貯蔵技術の開発が求められています。

二次元炭素ナノ材料であるグラフェンは、その比表面積の大きさ、高い電気伝導性、化学的安定性から、スーパーキャパシタ(注1)の電極材料として非常に有望視されてきました。

しかし、従来のグラフェン電極は、単層グラフェンの再スタック(積層)による特性の劣化が課題でした。そこで、株式会社マテリアルイノベーションつくばは、カーボンナノチューブをスペーサーとして活用する独自技術を開発し、新規複合材料「Gmit®」(図1)を誕生させました。

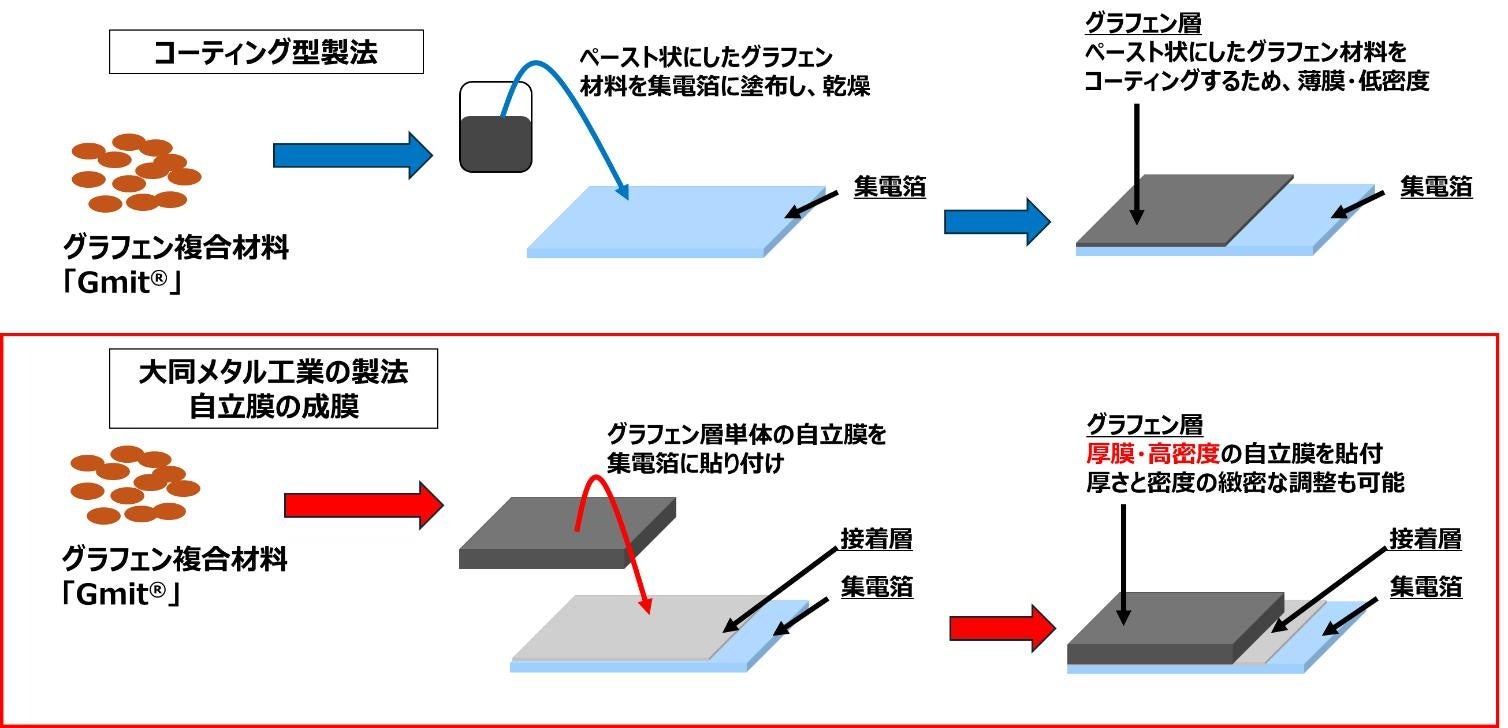

従来のグラフェン電極は集電箔にペースト状にしたグラフェン材料をコーティングしている為、厚膜電極(膜厚130μm以上)の生産は不可能でしたが、大同メタル工業株式会社は(株)マテリアルイノベーションつくばが開発した「Gmit®」の技術を用いたグラフェン複合材を用い、キャパシタ用電極シートの製造で培った製造工程に自社開発の成膜技術を加え、高密度(0.7~1 g/cm³)で、厚膜(膜厚130~250μm)のグラフェン厚膜電極の製造に成功しました。

従来使われている活性炭キャパシタ電極と比較した場合、より高い電圧3.2Vに耐えることができ、重量当たりのエネルギー密度では、約3倍にもなりました。

また、大同メタル工業株式会社のグラフェン電極はグラフェン層単体のシート(自立膜(注2))として製造が可能なことから、集電箔に貼り付ける前に圧密工程を実施することで、膜厚、密度を緻密にコントロールすることが可能となり、多様な用途のキャパシタに用いることが可能です。

■ 研究成果とそのインパクト

本研究において、厚膜(膜厚130~250μm)、高密度(0.7~1 g/cm³)のグラフェン電極シートの製造に成功。その結果、

•静電容量:194 F/g

•重量エネルギー密度:90 Wh/kg

•体積エネルギー密度:63 Wh/L

という業界最高水準の性能を実現しました。

さらに、試作したグラフェンスーパーキャパシタでは、セルの充填率が従来のコーティング型薄膜グラフェン電極と比較して約3倍に向上し、大幅な高エネルギー密度化が達成されました。

これにより、次世代の蓄電デバイス市場において、

✔ より高効率で安全なエネルギー貯蔵が可能

✔ 長寿命化によりメンテナンスコストを削減

✔ 環境負荷を低減し、持続可能な社会の実現に貢献

といった大きなメリットが期待されます。

■ 今後の展開

このグラフェン厚膜電極は、従来の蓄電技術を大きく進化させ、エネルギー密度の飛躍的向上や、急速充電技術の革新にも貢献する可能性を秘めています。数時間の充電時間が数秒に短縮、充電のストレスから解放されます。 さらに、分散型電源との連結により、停電リスクの低減、スマートグリッド技術の発展、クリーンエネルギー社会の実現に向けた大きな一歩となるでしょう。

まず、ロボット、ドローン、モビリティ、再生可能エネルギーといった幅広い分野への応用も視野に入れています。大同メタル工業株式会社と株式会社マテリアルイノベーションつくばは、今後もさらなる技術革新を追求し、グラフェンを活用した次世代エネルギー技術の開発を推進してまいります。

(注1) 従来のキャパシタと電池の中間に位置するエネルギー貯蔵装置である。主に静電吸着を利用してエネルギーを蓄積する。従来のキャパシタに比べ、エネルギー密度が高く、電池に比べると充電速度が速く、サイクル寿命も長いという特徴がある。主に短時間で大量のエネルギーを放出または吸収する用途に使用されており、例えば電動車両のブレーキエネルギー回収、バックアップ電源、高出力機器などが挙げられる。

(注2) 集電箔が無い状態で、活物質層単体で自立して存在しているシート。

[お問い合わせ]

株式会社マテリアルイノベーションつくば

代表取締役:唐 捷

URL : https://www.mitsukuba.com/ E-mail: info@mitsukuba.com

大同メタル工業株式会社 総務センター

URL : https://www.daidometal.com/jp/ E-mail: ccmg@daidometal.com

[関連情報]

株式会社マテリアルイノベーションつくばについて:

株式会社マテリアルイノベーションつくばは、物質・材料研究機構(NIMS)において長年蓄積してきたナノ炭素材料であるグラフェンを複合化させる材料技術を基盤として2017年にNIMS発ベンチャーとして創業しました。NIMSにおいて取得した知的財産を保有し、グラフェン等の新機能性材料の試作・販売並びに量産技術の指導を中心としたビジネスを展開してまいりました。

最近では、材料応用の分野、特に蓄電デバイスに関わる技術開発に注力しており、国内の研究支援プログラムを活用して蓄電性能を飛躍的に向上させる新規技術を完成させています。このような活動を通じて、材料から応用製品に至る広範なビジネス領域を開拓しているところです。

大同メタル工業株式会社について:

大同メタル工業株式会社は、1939年(昭和14年)の創業以来、自動車、船舶、建設機械、一般産業向けなど、多種多様な産業分野で使用

される「軸受(ベアリング)」を製造・販売している「総合すべり軸受メーカー」で、日本、北米、欧州、アジア、中国の5つの地域において、生産・販売・研究開発体制を構築しています。

自動車のエンジンに使用される半割軸受では世界シェア約33.3%、大型船舶のエンジンに使用される軸受では同約73.0%と、いずれも世界トップのシェアを有しています。(シェアは2023年暦年ベース/大同メタル工業株式会社推定)

以上

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像

- 種類

- その他

- ビジネスカテゴリ

- 電気・ガス・資源・エネルギー環境・エコ・リサイクル

- ダウンロード